為滿足鋼鐵工業發展需求,我國每年(nián)都要進口大量鐵礦石(shí),2012年,全國累(lèi)計(jì)進口鐵礦石約7.44億t,比(bǐ)2011年增長8.4%。而(ér)我國礦(kuàng)山每年肅離的含(hán)赤鐵礦廢石卻(què)數量巨大,其中僅河北(běi)司家營礦區、鞍鋼千鞍礦區及太鋼袁家村(cūn)礦區含赤鐵礦廢石的(de)堆存總(zǒng)量就達10億t以上。這部分廢石(shí)鐵品位通常在20%以下,按目(mù)前(qián)企業生產工藝,隻能作為圍岩處理或堆(duī)存於排土場(chǎng),不但造(zào)成(chéng)資源的嚴重浪費,還占用土地、汙染環境。因(yīn)此,實現該類含鐵廢石資源化(huà)利用,對緩解我國鐵礦石供需壓力具有重要意義。本試驗以鐵品位18%左右的(de)含赤鐵礦廢石(shí)為研究對(duì)象,對礦石性質進行分析的基礎上,采用幹式強(qiáng)磁選預選工(gōng)藝進行處理,有(yǒu)效(xiào)提高了礦(kuàng)石(shí)給礦品位,提高了鐵礦(kuàng)資源的利用率。

1、試驗礦石

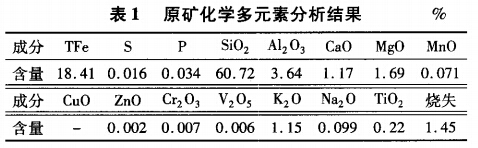

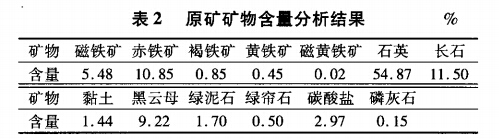

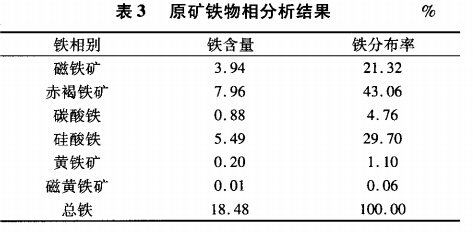

原礦鐵(tiě)品位為18.41%,主要以赤褐鐵礦和磁鐵礦形式存在,赤褐鐵礦占鐵占(zhàn)43.06%,磁鐵礦中鐵占21.32%;主要脈石礦物為(wéi)石英、長石、黑雲母、綠泥石(shí)以(yǐ)及碳酸鹽等。原礦化學多元素分析、礦物含量分(fèn)析(xī)、鐵物相分析結果分別見表1~表(biǎo)3。

由表1可以看出,試驗礦樣鐵(tiě)品位較低(dī),僅18.41%,SiO2含(hán)量達60.72%,有害元素硫、磷含量較低(dī)。

由表2、表3可知,試驗礦樣主(zhǔ)要有用礦物為磁鐵礦、赤鐵礦,脈石礦物主(zhǔ)要為石英。

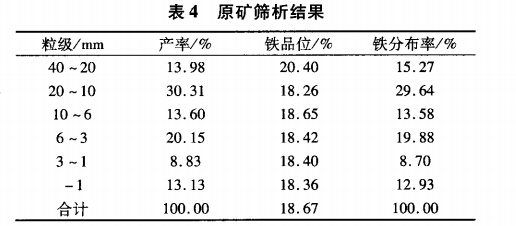

試驗原礦為現場中碎產品,對其進行粒度分析,結果見表4。

由表4可知(zhī),原礦(kuàng)中除40~20mm粒級(jí)鐵品位略高外,其他粒級(jí)鐵品位相關不多。

2、試驗結果及討論

2.1、分選效(xiào)果預測試驗

含赤鐵礦廢石粗粒預選時,鐵礦物主要以連生體形式存在,隻有了解物料中不同“貧富”程度連生體的相對含(hán)量才能預(yù)測分選指標。因此采用杜列液作為重液,對40~1mm的中碎物料進(jìn)行浮沉試驗。試驗時,將40~1mm物料分別為40~20mm、20~10mm、10~6mm、6~1mm4個級別,用不同(tóng)密(mì)度的杜列液預測分選結果,結果見圖(tú)1。

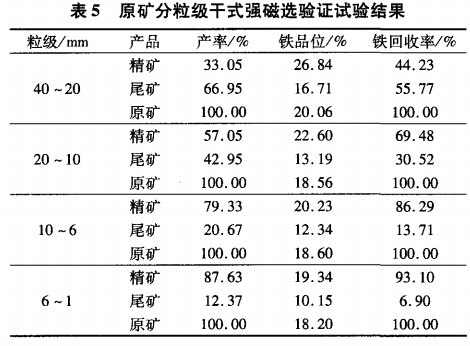

在物料層厚度2.64mm、磁選機分離隔(gé)板(bǎn)距離295mm、筒體表麵線速度為1.28mm/s條件下,對各粒級物料進行了幹式磁選驗證試驗,結(jié)果見表5。

從表5可以看出(chū),給礦粒度為40~20mm時,幹式磁選(xuǎn)可獲鐵品位為26.84%、回收率為44.23%的鐵精礦,而浮沉試驗中精礦鐵品位26.84%時對應的鐵回收(shōu)率為67%,兩者(zhě)相差22.77個百分點;其(qí)他粒級的(de)分選(xuǎn)現象(xiàng)類似,隻(zhī)是鐵回收率(lǜ)隨著(zhe)給礦粒度的降低損失變小;幹式磁選(xuǎn)預選拋廢(fèi)過程中,一部分含(hán)鐵較高的連生(shēng)體進入了尾礦中,比預測的分選指標要低;對40~1mm進行全粒級預選,當預選精礦鐵品(pǐn)位為22%時,鐵回收(shōu)率(lǜ)*大值為90%。

2.2、幹(gàn)式強磁預選拋廢試驗

采用φ350mm×560mm永磁幹式強磁選機在筒體表麵磁感應強度為0.8T條件(jiàn)下對原礦進行了全粒級預選拋廢(fèi)試(shì)驗。

2.2.1、筒體表(biǎo)麵線速度(dù)試驗

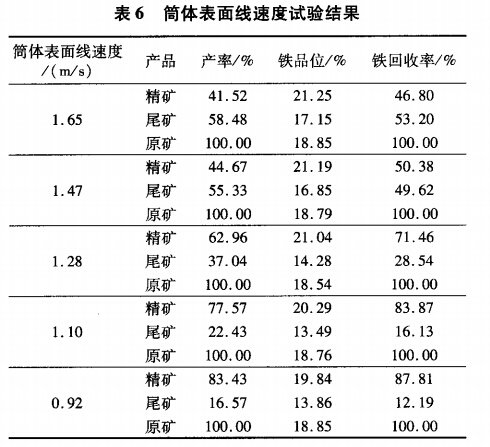

在物料(liào)層厚度為0.8mm、磁選機分離隔(gé)板距離為265mm條件下,進行了筒體表麵線速度條(tiáo)件試驗,結果(guǒ)見表6。

由表(biǎo)6可知,隨著筒體表麵線速度的降低,精礦鐵(tiě)品位逐漸降低,回收率逐漸長高。選取筒體表麵線速度為1.28m/s時,可(kě)獲(huò)得鐵品位21.04%、回收(shōu)率71.46%的精礦,拋出產率為37.04%、鐵品位為14.28%的廢石。

2.2.2、分離隔板距離試驗

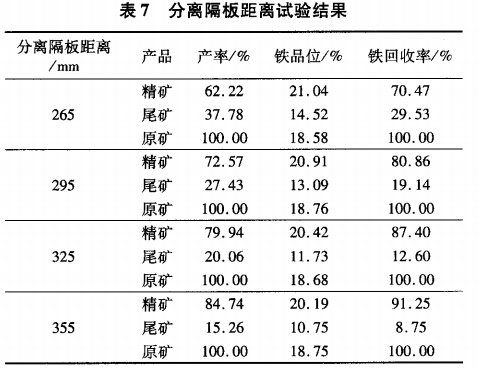

在磁選機筒體表麵線速度為1.28m/s、物料層厚度為0.88mm條件(jiàn)下,進行了分離板距離條件試驗,結果見表7。

由表7可知,隨著分離隔板距離的增大,精礦鐵(tiě)品位逐漸降低、回收率逐漸升高,分離(lí)隔板距離為295mm時,可拋出產率為(wéi)27.43%的尾礦,獲得鐵品位為20.91%、回收率為80.86%的精礦。

2.2.3、料層(céng)厚度試驗

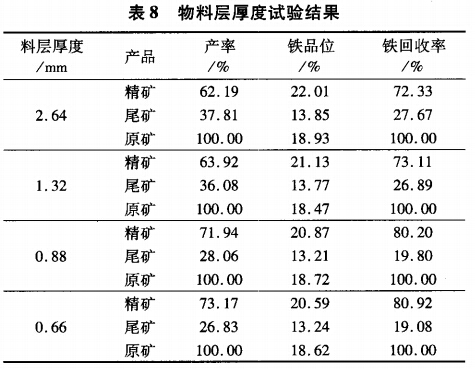

在分離隔板(bǎn)距(jù)離為295mm、筒體表麵線(xiàn)速度為1.28m/s條件下,進(jìn)行物料層厚度條件試驗(yàn),結果見表8。

由表(biǎo)8可(kě)知,隨著料(liào)層厚度的(de)增加,精礦鐵品位逐漸升高,回收率逐漸降低,選取料層厚度為2.64mm,此條件下可(kě)拋出產率為37.8%的尾礦,獲得鐵品位為22.01%、回收率(lǜ)為72.33%的精礦。

2.3、流(liú)程試驗

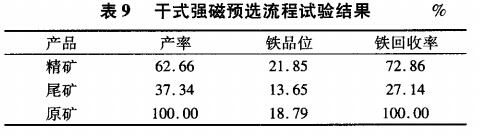

根據條件試驗確定的(de)工藝參數,即筒體表麵線速度1.28m/s、隔板距離295mm、料層(céng)厚(hòu)度2.64mm,進(jìn)行(háng)幹式強磁(cí)預(yù)選拋廢流程試驗,結果見(jiàn)表9。

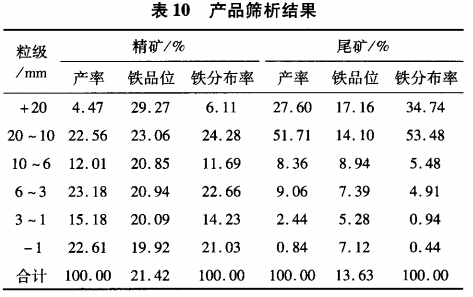

對表9精礦和(hé)尾礦產品(pǐn)進行(háng)篩析並化驗鐵品位(wèi),結(jié)果見表10。

3、結論

(1)原礦鐵品位(wèi)為18.41%,主要(yào)以赤褐鐵礦和磁鐵礦形式(shì)存在,赤(chì)褐欠缺礦中鐵占(zhàn)43.06%,磁鐵礦中鐵占21.32%。對該鐵礦石進行幹式強磁預選拋廢試驗,可拋出產率37.34%、鐵品位13.65%的廢石,入選鐵品位提高了3.06個百分(fèn)點,鐵回收率達72.87%,拋廢效果(guǒ)明顯。

相關設備:赤(chì)鐵礦選礦設備、鉛鋅礦選礦設備、金礦選礦設備。