江西(xī)省某地蘊藏著豐富的鐵礦資源,目前的鐵礦就有300多萬噸,近100多萬噸為開采原礦,另外還有十多公裏(lǐ)長的此類鐵礦礦帶,且適於露天開采。由於長期以來隻采用篩分洗礦工藝(yì)回收塊礦,因此有大量鐵資源流失到尾礦,對該尾礦進行綜(zōng)合利用,不僅具有很高的開(kāi)發價值,而且符合我(wǒ)國目前資源,政府提倡的循環經濟產業政策。

1、礦石性質

1.1、礦物主要組成及特征

礦(kuàng)石中礦物組成相對較簡單,主要的金(jīn)屬礦(kuàng)物有:褐鐵礦、赤鐵礦(kuàng)、磁鐵礦、軟錳礦、硬錳礦、黃鐵礦、閃鋅礦、方鉛礦、銅藍、孔雀石等;脈石礦物有:蛋白石(玉髓)、石英、長石、粘(zhān)土(tǔ)礦物、綠(lǜ)泥石(shí)、方解石、水雲母(絹雲母)、透閃石等。

1.1.1、氧化(huà)鐵礦物

鐵主要賦存於褐鐵礦及赤鐵礦中,以褐鐵礦占**優勢。粒度細小,多在0.04mm以下,試樣中廣泛分布,除了單體顆粒外,還常呈黏附著與(yǔ)其(qí)他礦(kuàng)物(wù)表麵。

1.1.2、硫化(huà)物

試(shì)樣中(zhōng)的硫化物主要是(shì)黃鐵礦,多呈氧化殘(cán)餘包裹於赤(chì)鐵礦、褐鐵礦中,單(dān)體少見,粒度多在0.04mm以下。

1.1.3、硬錳礦、軟錳礦

多與褐鐵礦、赤鐵礦混雜,鏡下不易辨識,粒度多在0.01~0.05mm之間。

1.1.4、石英、蛋白石

石英相對較(jiào)少,主要是蛋白石(shí),呈隱晶質細顆(kē)粒,多(duō)被褐鐵礦沾染。

1.1.5、角閃石等矽酸鹽(yán)礦物

含(hán)量很少,呈針柱狀或粒狀(zhuàng),部分顆粒表麵有褐鐵礦黏附。

1.1.6、高嶺(lǐng)石等粘土礦物(wù)

粒度極細微,多在0.02mm以下,呈塵埃狀分散分布,或與褐鐵礦混雜,呈絮泥狀顆粒。

1.2、礦尾的主要化(huà)學(xué)成分(fèn)為:%:Cu0.37,Pb1.76,Zn1.27,As0.07,S0.054,TFe37.16,SiO29.0,Al2O35.86,CaO0.23,MgO0.259,Co0.10,P0.069。由此可知,礦石主要的化學成分是Fe、SiO2和Al2O3,有價成分主要為Fe、Pb、Zn、Cu和Co。

2.1、褐鐵礦轉化為(wéi)磁鐵礦的主要原理

褐鐵礦(kuàng)在高溫(wēn)條件下,采用煤作為(wéi)還原劑,將(jiāng)褐鐵礦轉化為磁鐵礦。化學反應為:

Fe2O3.nH2O-Fe2O3+nH2O (1)

3Fe2O3+CO-2Fe3O4+CO2 (2)

其轉化過程主要為:褐鐵礦在高溫條(tiáo)件下失去結(jié)晶水(shuǐ),轉化成Fe2O3;Fe2O3在(zài)還原氣分中不願成Fe3O4。還(hái)原反應過程是一個多(duō)相反(fǎn)應過程。固相同氣相(不願氣體)發生反應。磁化焙燒反應作用(yòng)分為(wéi)三個階(jiē)段(duàn)進行(háng);**階段擴散,吸(xī)附。由於氣體的對流或分(fèn)子擴散作用,不(bú)願氣體分子被礦石表麵吸(xī)附;第二階(jiē)段化學反應。被吸附的還原氣體和礦石的氧原子相互作用進行化(huà)學(xué)反應;第三階段化學產物的脫附。反應生成的氣體產物脫離(lí)礦石表麵,沿著相反的方向擴散到氣相中去。

在焙燒過程中,新生成的還原物先形成一個外殼,包圍著未被還原(yuán)的部分,反應逐步(bù)向(xiàng)內進行,反應速度由還原物和還原產物的界麵所控(kòng)製。

使Fe2O3轉化為F23O4的過程是按下述方式進行的。用還原劑脫掉αFe2O3礦粒外層的氧,則使(shǐ)氧化鐵結晶格子局部變形,致使(shǐ)αFe2O3轉化為含有一定數量(liàng)的細孔的γFe2O3,並形成尖(jiān)晶石型立方晶格的γFe2O3外層。在礦粒表麵上(shàng)繼續脫氧(yǎng)將造成鐵離子過剩,過剩的鐵離子則充填在缺(quē)位結點上。外層的所有點充滿就變成磁鐵礦,這些磁欣礦有著(zhe)與γFe2O3相同的晶格(gé)。這樣由外層向內層擴散,這個過程一直向礦粒中心的赤鐵礦進行,到赤(chì)鐵礦全部消失為止。

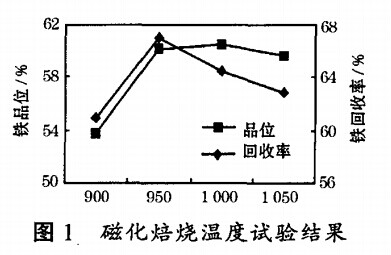

2.2、將原礦與煤粉混勻後放入磁化焙燒爐中,升溫至設置溫(wēn)度(dù)恒溫2h,改變磁化(huà)焙燒溫(wēn)度,900,950,1000和1050℃,產品自然冷卻(què)後磨礦85%0.77μm,然後用磁(cí)選管進行磁選作業,磁場強度為87.55kA/m,試驗結果見圖1,本(běn)次(cì)試驗采用無煙煤。煙粉比例(lì)為礦樣重量的(de)20%。依據試驗結果知,950~1000℃為*佳(jiā)溫度。

2.3、煤的種類及(jí)用量試驗

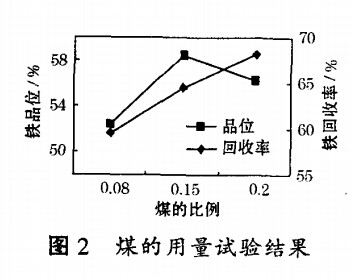

將無煙煤與褐煤進行對比試(shì)驗,磁化焙燒溫度為950℃,焙燒2h,煤粉的比例分(fèn)別為8%,15%,20%,結果表明,在相同條件下,褐煤效(xiào)果明顯優於無煙煤;對同一種煤,隨著煤粉用(yòng)量的降低,鐵精礦全鐵含(hán)量降低;另(lìng)外采用無煙煤,磁化(huà)焙燒礦的全鐵含量和原礦沒有差別,而采用褐煤時,磁化焙燒礦的全鐵含量比原礦提高了近10%,磁化焙(bèi)燒後礦樣的重量也(yě)減少了±20%。綜合(hé)成本幾指標,選用褐煤,煤粉用量為(wéi)原(yuán)礦的15%~20%為宜。試驗結果見圖2。

2.4、磁化(huà)焙燒時間條件試驗

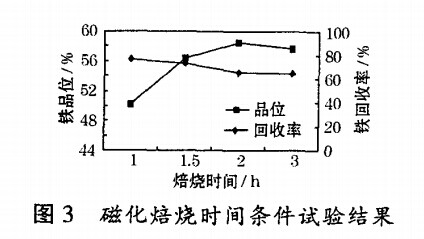

確定焙燒溫度在950℃,煤的比例分別為20%,改變磁化焙燒時間,分(fèn)別(bié)為1,1.5,2和3h。產品自然冷卻後磨礦85%0.77μm,然後用磁選管進行磁選作業,磁場(chǎng)強度為87.55kA/m,試驗結果見圖3。

2.5、磁場(chǎng)強度試驗

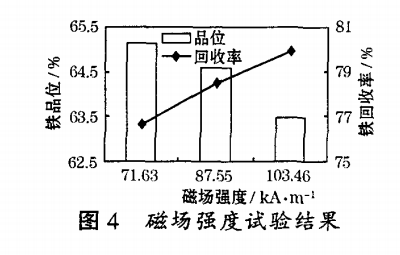

對磁化焙燒溫度為950℃,煤(méi)的用量(liàng)依然為20%,恒溫磁化焙燒2h的產品進行磁場強度條件試驗。產品自然(rán)冷卻後(hòu)磨至85%0.77μm,給如磁選作業,改變磁(cí)場分別為71.63,87.55和(hé)103.46kA/m。試(shì)驗結(jié)果見圖4,綜合技術經(jīng)濟指標考慮,磁選(xuǎn)作(zuò)業的磁場(chǎng)強度以87.55kA/m為*佳。

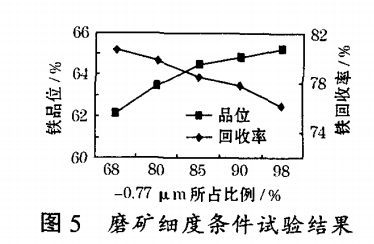

2.6、磨礦細度條件試驗(yàn)

焙燒(shāo)產品直接分選時鐵礦物與脈石礦物分離效果差,在分選前需要磨礦。其他條件不變,分別(bié)對不磨(0.77μm為68%)及磨礦細度分別為80%0.77μm,85%0.77μm,90%0.77μm,98%0.77μm的磁化焙燒產品進(jìn)行(háng)了磁選試驗(yàn),試驗表明,隨著磨礦(kuàng)產(chǎn)品中0.77μm的增加,鐵(tiě)精礦產率有(yǒu)所下降,全鐵(tiě)含量(liàng)隨之提高,當0.77μm含量大於85%後,變化速度趨緩。所以以0.77μm占85%為*佳。實驗結果見圖5。

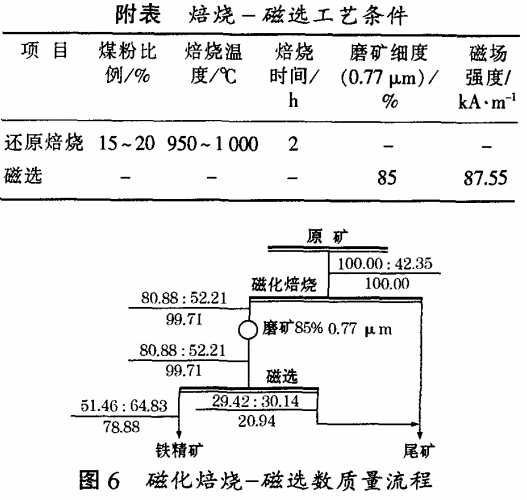

2.7、流程試驗

根據上述試驗結果(guǒ),確定*佳條(tiáo)件(見(jiàn)附表),根據*佳條件試驗進行了流程試驗,數質量流程見(jiàn)圖(tú)6。

3、結論

(1)以褐鐵礦為主要礦(kuàng)物的(de)鐵礦石屬難選礦物,對這種(zhǒng)礦(kuàng)石磁化焙燒磁選(xuǎn)是技術指標*佳的選礦方(fāng)法,可以兼(jiān)顧品位和回收率。

(2)此褐鐵礦(kuàng)通過磁化焙(bèi)燒—磁選(xuǎn)工藝流程的分選,可獲得產率51.46%,全鐵含量64.83%,全鐵回收率78.88%的鐵精礦。各項指標均達到要求。而且磁(cí)化焙燒—磁選工藝具有技術工藝合理、可(kě)靠,適應性強(qiáng),易於在生產中實施的特點。

(3)從經(jīng)濟方麵考慮,磁化焙(bèi)燒成本高,隻有當地就(jiù)廉價的煤炭資源時(shí)才可以考慮。一(yī)般情況下(xià)則是采用集中方法的聯合流程,如:弱磁選—強磁選(xuǎn)—正浮選、分級—重選—浮選等,這些流程(chéng)雖然比較複(fù)雜,但是運營成本都遠低(dī)於磁化焙燒。

轉載請注(zhù)明來源:www.xhjxx.com

廠(chǎng) 址:河南省鞏義市白河

手 機:18937112666 / 0371-64128938

電(diàn)話傳(chuán)真:0371-64128939

郵 箱:kyjx168@163.com

掃(sǎo)一掃 ,微信聯係(xì)