鐵礦石中的含硫屬於有害雜質,一般要求在冶煉之前盡量通過選礦方法去除。

含硫雜質礦(kuàng)物包括硫化物類型,如(rú)黃鐵礦和磁黃鐵礦。黃鐵礦為非(fēi)磁性礦物,可在磁選(xuǎn)鐵時(shí)脫除,或添加硫(liú)化礦捕收劑用(yòng)反浮選方法脫除。磁黃鐵(tiě)礦具有強磁性,在赤鐵礦強磁選前可用弱磁選去除或反浮選方法去除。

含硫雜質礦物還包括硫酸鹽類型,如重晶石。硫(liú)酸鹽(yán)類型礦物一般為非磁性礦物,可以采(cǎi)用磁選方法與鐵礦物分離,或用反浮選方法脫除。

鐵礦石中的石英類型含(hán)矽雜(zá)質,一般要求在冶煉之前盡量通過選礦方法去除。通(tōng)常可采用強磁選和反浮選脫矽的方(fāng)法。

雲南某鐵礦區初步探明鐵礦石(shí)儲量(liàng)約(yuē)4000萬t,礦石(shí)屬於(yú)嵌布關係複(fù)雜、含(hán)硫(重晶石型)高、含(hán)矽高(gāo)(石英(yīng)型)、粒度細、單(dān)體解離困難的難選礦石(shí)。作者對該類難選礦石進行了多方案選礦試驗研(yán)究。*終(zhōng)確定用“強磁選+反浮選脫矽脫硫”方案,在原礦品位Fe 50.13%、S 1.38%的條件下,獲得鐵精礦品(pǐn)位 Fe50.13%、S 0.46,鐵回收率Fe 75.15%。78.72%的硫被脫除進入尾礦。解決了該礦(kuàng)石分選利用的問題,並為(wéi)同類型礦石資源的合理開發利用提供了有(yǒu)益的指導。

1、試驗礦樣的工藝礦物學研究

1.1、試驗礦樣的元素和礦物組成

試驗礦樣的原礦多元素分析(xī)結果見表1。

由表1可(kě)以看出:礦石中可供選礦(kuàng)回收的主要組分是鐵,需要排(pái)除的(de)造渣組分以矽為主,次為鋇和鉀;有害雜質(zhì)磷的含量(liàng)很低(dī),但硫明顯偏高,因此選礦過程(chéng)中需要密切注意硫的富集趨勢。

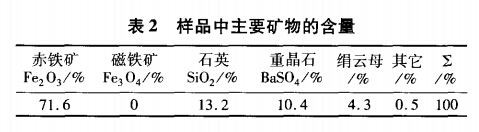

經鏡下鑒(jiàn)定、X射線衍射分析和掃描電鏡分析,礦石(shí)的主(zhǔ)要(yào)組成礦物種類較為簡單(dān),鐵礦物均以赤(chì)鐵礦為主;脈石礦物主要是石英(yīng)和重晶石,其次為絹雲母。重晶石是礦石中(zhōng)硫(liú)元素的主(zhǔ)要攜帶礦物。表2列出了樣品中主要礦物的重量含量。

1.2、試驗礦樣的礦石結果

赤鐵(tiě)礦常呈細小的片狀、粒狀、較為細小(xiǎo)的不規則團(tuán)塊狀、細脈狀集合體,粒度大多在0.02~0.15mm之間,粒間充填的脈石礦物除石英和絹雲母以外,還常見重晶石分布,見圖1。

1.3、試驗礦樣中的赤鐵礦嵌布粒度

礦石中(zhōng)主要礦物(wù)的粒(lì)度(dù)組成及其分布特點,對確(què)定磨礦細度和製訂合理的選礦工藝流程有著直接的影響。為此(cǐ),在顯微鏡下對(duì)樣(yàng)品中赤鐵礦的嵌布(bù)粒度進行了統(tǒng)計,結果表明,欲使礦(kuàng)石中90%以上(shàng)的赤鐵礦呈單體產出,需選擇的磨(mó)礦細度為-0.105mm,此時-0.074mm部(bù)分(fèn)約占85%。但是,即便是在(zài)此(cǐ)細(xì)度(dù)下,仍有相當數量(liàng)的赤鐵礦與石英、重晶石的連生體,造成精礦品位(wèi)難以提高,含硫難以降低。工藝礦物學研究(jiū)表(biǎo)明,該礦石欲(yù)分選獲得含(hán)Fe品位大於60%的精礦是非常困難的。

2、強磁選脫矽脫硫試驗

2.1、強(qiáng)磁選粗選條件試驗

(1)強磁選粗選工藝流程。考慮到試驗礦樣中的絕大部分有(yǒu)用礦物均為弱磁(cí)性(xìng)赤鐵礦,決定采用強磁選機進行分選赤鐵礦,脫除部分礦泥、石英和重晶(jīng)石的試驗。

采用SHP-φ1000濕式強磁選機,固定強磁(cí)選(xuǎn)磁感應強度為1.40T,給礦量為500g,給礦礦漿(jiāng)濃度為20%。變動磨(mó)礦細度(dù)參數(shù),給礦粒度-0.074mm分別占75%,85%,95%,強磁選所(suǒ)得數據見表3。

2.2、強磁選精選條(tiáo)件試驗

取(qǔ)礦樣7000g,磨礦細度-0.074mm占75%,強磁選粗選(xuǎn)磁(cí)感(gǎn)應強度(dù)為(wéi)1.40T,獲得強磁選粗精礦,再對其進行一次精選試驗(精選磁感應強度為0.75T)。試驗流程見圖2,結(jié)果見表4。

一次精(jīng)選後磁精礦1鐵(tiě)品位上升,硫品位下(xià)降,但仍未達到合格要求。

隨後還進行了強磁選二次精選、細磨至-0.074mm占93%強磁選三次精選的試驗,磁精礦鐵品位有所上升,但仍不能超(chāo)過(guò)60%;硫(liú)品位下降,但仍未達到合格(gé)要求。與此同時,磁選作業鐵回收(shōu)率下降較大。

強磁選可提高物料品位,脫除部分礦泥和重晶石。綜合考慮,磁選以粗磨隻做一次粗選為宜。後繼試驗流程將磁選(xuǎn)粗精礦進一步細磨後浮選,以提高鐵品位和降低硫品位,這樣可(kě)獲得較高的綜(zōng)合鐵回收率。

3、磁粗精(jīng)礦細磨反浮選試驗

3.1、強磁選粗選磁粗(cū)精礦浮選試驗樣的製備

強磁選粗選磁(cí)粗(cū)精礦浮選試(shì)驗的製(zhì)備流程見圖(tú)3,其粗選磁(cí)場磁感應強度為1.4T,磁選指(zhǐ)標見表3。

3.2、磁粗精礦胺類陽(yáng)離子捕收劑反浮選試驗

取(qǔ)強磁選粗選粗(cū)精礦作為反浮選的給礦,細磨至-0.074mm占93%。調整礦漿pH值為5.5,采(cǎi)用十二胺作(zuò)為捕(bǔ)收劑多次精選(xuǎn),試驗結果見表5。

顯然,對本礦樣采用較(jiào)常規(guī)的(de)十二(èr)胺陽離子(zǐ)捕收劑進行反浮選,精礦鐵品位有(yǒu)所上升,但仍不能超過60%;硫品位(wèi)下降(jiàng),但(dàn)仍未(wèi)達(dá)到合格要求。

3.3、磁粗精礦(kuàng)脂肪酸類陰離子捕收劑(jì)反(fǎn)浮選試(shì)驗

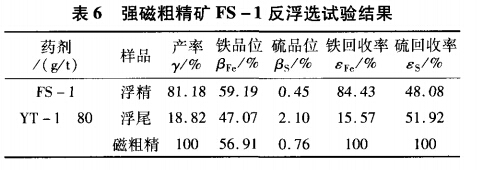

取強磁選(xuǎn)粗選粗精礦(kuàng)作為反浮選的給礦,細磨至-0.074mm占93%。采用陰離子捕收劑FS-1作為(wéi)重晶(jīng)石捕收劑,添加YT-1作為赤鐵礦抑(yì)製劑。試驗(yàn)結(jié)果見表6。呈現出(chū)脫硫的趨勢。

3.4、“強磁選(xuǎn)+反浮選脫矽脫硫”全流(liú)程閉路試驗

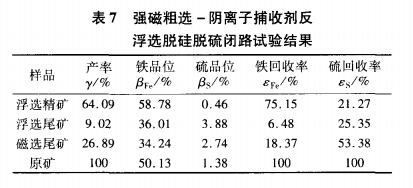

“強磁(cí)選+反浮選(xuǎn)脫矽脫硫(liú)”閉路試驗全流(liú)程見圖3,閉路試驗結果(guǒ)見表7。

4、結(jié)論

(1)工藝礦物學研究表明(míng),本鐵礦(kuàng)石屬於嵌布關係複雜、含硫(重晶石(shí)型)高、含矽(石英型)高、粒(lì)度細的(de)難選礦石,通過選礦獲取高鐵品位和低硫含量的鐵精礦(kuàng)的難度很大。

(2)原礦粗磨至-0.074mm占65%,經1.4T強(qiáng)磁選後(hòu)可提高物料鐵品位(wèi)至56.91%,脫除部分礦泥、石英(yīng)和重晶石。繼續強磁選精選,品(pǐn)位提高有限,回收率下降。綜合考慮,強磁選以隻做一次選為宜。

(3)取強磁選粗選粗精(jīng)礦作為反浮選的給礦,細磨至-0.074mm占93%。采用十二胺作為捕收劑多次反浮選,精礦鐵品位上升到59.05%,但仍不能超過60%;硫品位下降(jiàng)到0.68%,但仍未達到合格要求。

(4)取強磁選粗選(xuǎn)粗精礦作為反浮選的給礦,細(xì)磨至(zhì)-0.074mm占(zhàn)93%。采用陰離子(zǐ)捕收劑FS-1作為重晶石反浮選捕收劑,開路試驗作業脫硫率51.92%。

(5)采(cǎi)用“強磁選+反浮選脫矽脫硫”流程方案進(jìn)行閉路試驗,在原礦品位Fe 50.13%、S 1.38%的條(tiáo)件下,獲得鐵精礦品位Fe 58.78%、S 0.46%,鐵回收(shōu)率Fe 75.15%。78.72%的硫被脫除進入(rù)尾礦,僅有21.27%的硫進入精礦。綜合評價(jià),本流程及其試驗指(zhǐ)標是合理(lǐ)的(de),生產成本和基建費用也較低。在保(bǎo)證較高的鐵回收率的前提下,所獲得的產品品級雖略低,但還是有市場需(xū)求的。本試驗結(jié)果為同類型礦石的合理開發利用提供了有益的(de)指導。

轉載請注(zhù)明來源:www.xhjxx.com