在(zài)我國湖北(běi)、湖南、貴(guì)州、雲南、廣(guǎng)西等地均有豐富的鮞狀赤鐵礦,礦石中Al2O3含量從百分之幾到十幾不(bú)等,而鐵礦中鋁儲量超(chāo)過3%,對冶煉將產生一係列不良影響(xiǎng)。因為Al2O3是高熔點酸性脈石,當高(gāo)爐爐渣(zhā)中Al2O3含量超過15%時,將引起(qǐ)爐渣熔點升高、黏度增大,使得渣鐵分(fèn)離困難,高爐利用係數降低。因此,一般(bān)要求入爐原料Al2O3含(hán)量(liàng)小於2%,而鮞狀(zhuàng)赤鐵礦中大量Al3+取代Fe3+形成類質同像的結構,導致單體解離困難,難以選別,是一種典型的難選鐵礦石資源。

常見鋁鐵分離的有(yǒu)效方(fāng)法有化學法(鹽酸法和氯化法)、生物法和冶煉法(熔煉法(fǎ)和直(zhí)接不願法),但以上方法常用於處理鋁土礦和赤泥。目(mù)前,國內對(duì)於高鋁鐵礦降鋁技術報道的文章僅有(yǒu)中南大學采(cǎi)用的(de)鈉鹽(yán)焙燒溶(róng)出法以及鈉化(huà)還原(yuán)—磁法處(chù)理高鋁褐鐵礦取得比較(jiào)好的鋁鐵分離效(xiào)果,對於高鋁鮞狀赤鐵礦降鋁報道的文章尚屬空白。基於以上現狀,研究了磁化焙燒—磁選、直接還原—磁選、深度還原—磁選3種工藝對某高鋁鮞狀赤欠缺礦降鋁效(xiào)果的影響,並對3種工藝的降(jiàng)鋁效果進行了對比。

1、礦石性質

1.1、礦石礦相分析

試驗所用原料是一(yī)種氧化鋁含量較高的鮞狀赤鐵礦,呈磚紅色塊狀,礦石主要金屬礦物有赤鐵礦和(hé)褐鐵礦,透明礦物由水鋁石及高嶺土化的鋁矽酸鹽、細粒石(shí)英和碳酸鹽礦物組成。

1.2、礦石化學多元素(sù)分析

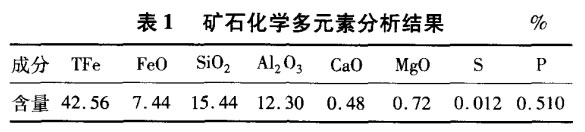

對原礦進行化學多元素(sù)分(fèn)析,其(qí)結果見表1。

由表(biǎo)1可知,此礦石二元堿度R=0.03,屬於典型的酸性礦石,有用金(jīn)屬鐵含量(liàng)為452.56%,二氧化矽(guī)含量為15.44%,氧化鋁含量為12.30%,磷含量為0.510%。

2、試驗方(fāng)案

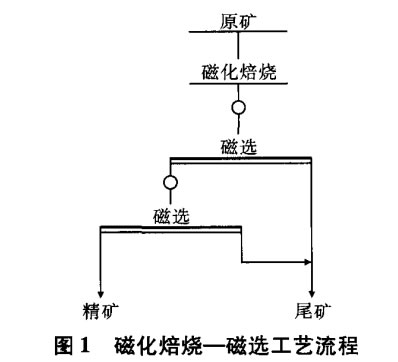

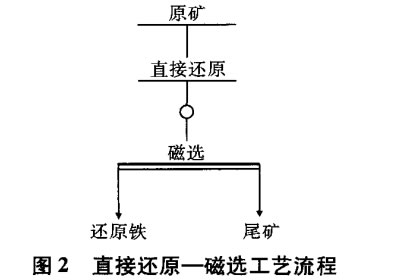

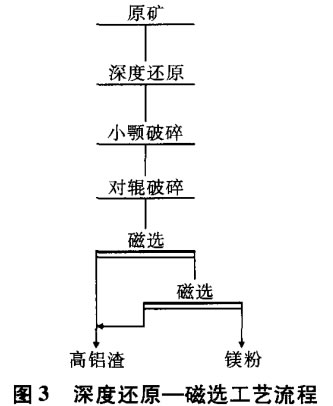

試驗選擇磁化焙燒—磁選、直接不願—磁選、深度(dù)還原—磁選3種工藝(yì)對鮞狀(zhuàng)赤鐵礦進(jìn)行降鋁研究,尋求一種鋁鐵有效分離的工(gōng)藝,3種工(gōng)藝試驗流程分別見(jiàn)圖1、圖2、圖3。其中(zhōng)用於磁化焙燒與直接(jiē)不願的原礦均為-2mm,深度還(hái)原團礦直徑為(wéi)36~50mm,原礦為-10mm。磁化焙燒—磁(cí)選工藝磨礦濃度為60.0%,第1段磨礦細度為-0.074mm 88.3%,第2段磨礦細度為-0.074mm 97.0%,2段濕式磁選磁場強度均(jun1)為119.4kA/m。直接還原—磁選工藝磨礦細(xì)度為-0.0374mm 70.0%左右,濕式磁選磁場強度為119.4kA/m。深度還(hái)原—磁選(xuǎn)工藝第1段顎式破碎至(zhì)-5mm,第2段對輥破碎至-2mm,2段幹式磁選磁場(chǎng)強度均為119.4kA/m。

3、試驗(yàn)結果與討論

3.1、磁化焙燒—磁(cí)選脫鋁工藝

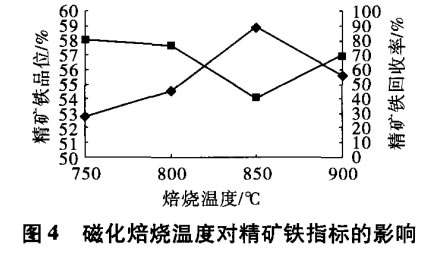

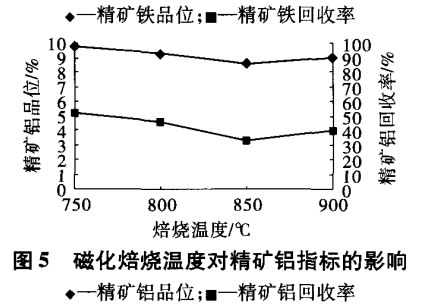

在試驗確定的*佳(jiā)煤粉用量為8%,保溫時間為80min,隨爐自然冷卻(què)的條件下,不(bú)同磁化焙燒溫度對選(xuǎn)精礦鐵、鋁指標的影響分別見圖4、圖5。

由圖4可見,隨著焙(bèi)燒溫度的(de)升高,精礦鐵品位先升高(gāo)後降低,回收率變化與之相反(fǎn)。由圖5可見,精礦中鋁品位及回收率隨焙燒溫度(dù)的升高均先降(jiàng)低後升高。結合圖4、圖5還可發現,精礦鋁含量(liàng)變化規律與鐵品位變化規律(lǜ)相反,兩者回收率變化規律則相同。當焙燒溫度為850℃時,精礦鐵品位(wèi)*高,鋁含量*低,分別為(wéi)58.86%和8.57%,回收率隻有40.17%,說明在試驗條件範圍(wéi)內磁化焙(bèi)燒—磁選工藝無法獲得理想的鐵(tiě)、鋁指標。

3.2、直接不願(yuàn)—磁選脫鋁工藝

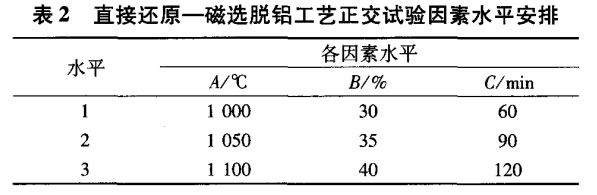

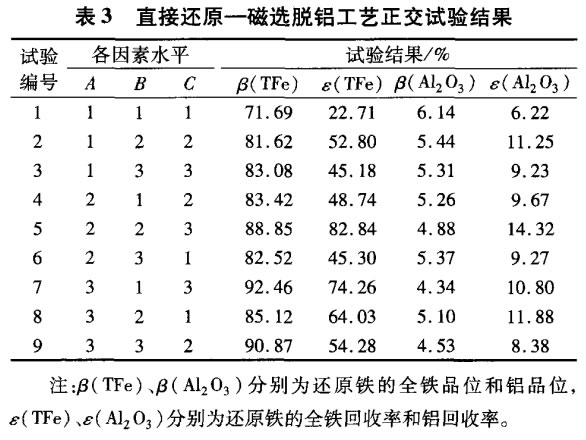

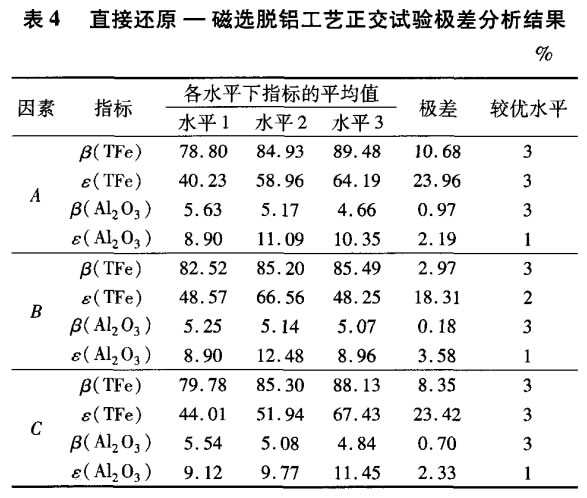

直接不願(yuàn)—磁選工藝以不同的還(hái)原溫度、煤粉用量、保溫時間為考察因素(依次為因素A、B、C),每個因素(sù)各取3個水平,采用正交表L9[3(4)]安排試驗。試(shì)驗因素水平見(jiàn)表2,在前述試驗方案中敘述的條件下(xià),試驗結果見表3。對表3試驗結(jié)果進行極差分析,結果見表4。

由表4可知,直接還原—磁選(xuǎn)脫鋁工藝較優組合為A3B3C3,說明還原溫度越高,還原劑用(yòng)量越大,保溫時間越長,越有利於原礦提鐵降鋁。由表3可知(zhī),在給定試驗條件下,還原(yuán)鐵產品中鋁(lǚ)含量(liàng)在4.34%~6.14%,當還原(yuán)鐵產品中鋁含量*低時(shí),鐵品位為92.46%,回收率為74.26%。雖然此工藝比磁化焙燒—磁選工藝降鋁效果好,但是合格的直(zhí)接不願鐵(tiě)產品中鋁含量一般要求小於3%,因此(cǐ),有必要(yào)尋求其他脫鋁工藝。

3.3、深度(dù)還原—磁選脫鋁工藝

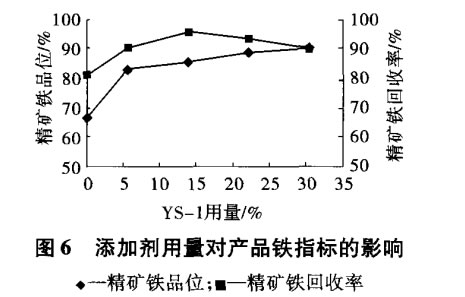

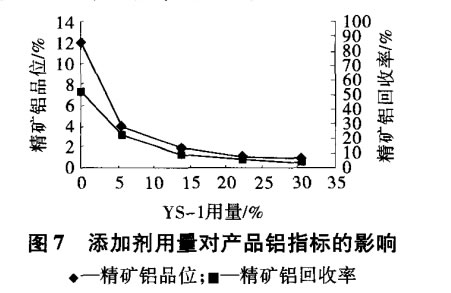

經過大量的試驗發現,通過添加添加劑YS-1,采用深度還原—磁(cí)選工藝可獲得(dé)鋁含量(liàng)低的高品位還原鐵產品(鐵粉)。由於(yú)高溫破壞原礦鮞狀結構,添加劑(jì)YS-1與原礦中鋁的載(zǎi)體礦物反應生成新的物質,同時鐵顆粒成核及晶核聚(jù)焦長大,隻需破碎(suì)至-2mm幹式(shì)磁選即可實現鋁鐵(tiě)分離。在煤粉中用量為30%,還原溫度為1450℃,保溫40min的試驗條件下,YS-1用(yòng)量對還原鐵產品指標的影響分別(bié)見(jiàn)圖6、圖7。

由圖(tú)6可見,YS-1用量由0增加到30.44%時,還原鐵產品鐵品位不斷(duàn)升高(gāo),回收率先(xiān)升高後降低。當YS-1用量為30.44%時,鐵品位達到*大值為90.43%。當YS-1用量為13.92%時,鐵回收率達到*大值為(wéi)96.12%。當添加YS-1時,產品鐵品位都超過了83%,回收率均達到90%以上(shàng)。

由圖7可見,還原鐵產品中鋁品位及回收率都隨著YS-1用量的增加而(ér)顯著降低,*低可降至0.81%,此時(shí)回收率為3.78%。由(yóu)此可見,添加劑YS-1可明顯降低還原鐵產品中(zhōng)的鋁品位。試驗發現,增加YS-1用(yòng)量必須(xū)升高(gāo)還原反應溫度鋁鐵分離效果才好,當YS-1用量超過13.92%時,還原溫度不能(néng)低於1400℃,此工藝的關鍵在於(yú)控製YS-1和煤粉的用量。在YS-1用量為5.66%,煤粉用量為15%,1350℃保溫40min的條件下,可獲得鐵品位為93.16%,鐵回(huí)收率為88.45%,鋁(lǚ)含量為2.02%,鋁回(huí)收率為9.86%的高品位還原鐵粉。

3.4、3種脫鋁工藝(yì)的效果比較

對比以上3種工藝不難發現(xiàn),磁化焙(bèi)燒—磁選工藝獲得的(de)精礦鐵品位不高,同時鋁含量高,在8.5%~10%。直接還原—磁選(xuǎn)工藝產品鐵品位雖然達到90%以上,但鋁(lǚ)含量在(zài)4.5%左右。深度(dù)還原—磁選工藝產(chǎn)品鐵品位不僅在(zài)90%左(zuǒ)右,同時鋁可降至2.5%以下。因此,采用添加劑YS-1的深度還原—磁選(xuǎn)工藝可實現該高鋁鮞狀赤鐵礦鋁鐵的有效分離。

4、結論

(1)某高鋁鮞狀赤鐵礦磁化焙燒—磁選工藝獲得的精礦鐵品位低於59%,同時鋁含量高,在8.5%~10%。直接還(hái)原—磁選工藝(yì)產品鐵品位雖然達到90%以(yǐ)上,但是鋁含量仍在4.5%左右。深(shēn)度還原—磁選工藝產品鐵品位不僅有90%左右,同(tóng)時鋁可降至2.5%以下。

(2)在一定試驗(yàn)條件下,采用(yòng)添加劑YS-1的深度還原—磁選工藝(yì)可(kě)獲得鐵品位(wèi)為93.16%,鐵回(huí)收率為88.45%,其中鋁含量為2.02%的還原鐵產品。

(3)添加劑YS-1可明顯降低還原鐵產品中的鋁品位,在一定YS-1用量下必須(xū)嚴格控製煤粉的用量。

溫馨提醒:91黄片開元機械(xiè)是專業生產赤(chì)鐵(tiě)礦選礦設(shè)備、褐(hè)鐵礦選礦設備的廠家,感興趣的用戶(hù)可以與91黄片取得聯係,公司網址:www.xhjxx.com