某赤鐵礦(kuàng)石(shí)中含4.7%左右的錳,錳礦物主要為褐(hè)錳礦,其物理(lǐ)化學性質與赤鐵礦較為接近,故(gù)難以通過強磁選或浮(fú)選與(yǔ)赤鐵礦有效分離。本試驗通過磁化焙燒將赤鐵礦還原為磁鐵礦,拉(lā)大其與褐錳礦的比磁化(huà)係數差距,然(rán)後通過弱磁選獲得鐵精礦,並對弱磁選尾礦中的錳礦物進行強磁選(xuǎn)富集,使鐵和錳(měng)得到(dào)了較好的綜合回收。

1、原礦性質

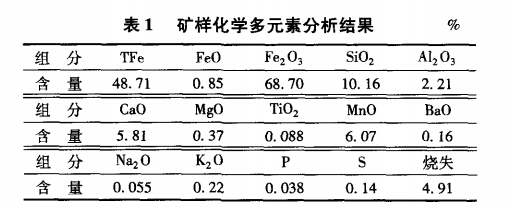

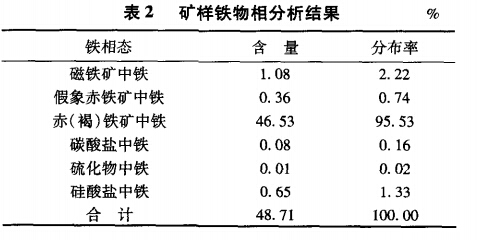

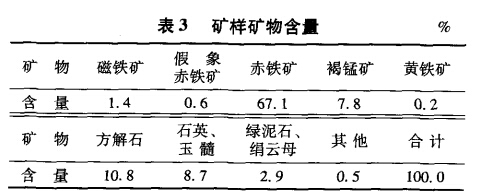

經鏡下鑒定、X射線(xiàn)衍射分析(xī)和掃描電(diàn)鏡分析綜合研究表明:礦石的礦物組成較為簡單,金屬礦物主要是赤鐵礦,其次為褐(hè)凶固話和磁鐵礦,偶見(jiàn)黃鐵礦零星分(fèn)布,脈石礦(kuàng)物以方解(jiě)石為主,其次是石英、玉髓、綠泥石和絹雲母等。表1、表2、表3分別為礦(kuàng)樣(yàng)的化學多元(yuán)素分析結果、鐵物相分(fèn)析結果及礦物定量分(fèn)析結果(guǒ)。

由表(biǎo)1和表2可知:礦石中可供選礦回收(shōu)的主要組分是鐵,其中呈赤褐鐵礦形式產出的高價氧化鐵所占比例為95.53%,加上分(fèn)布在磁鐵礦和假象赤鐵礦中的(de)鐵,可回收的(de)鐵合計占達98.49%;MnO的含量為6.07%,可作為綜合回收的對象;需要選礦排除的脈石組分主要是SiO2和CaO,次為Al2O3;有害雜質磷(lín)的(de)含量很低,但硫的含量略為偏高;礦石的亞(yà)鐵比(bǐ)57.31,堿性(xìng)係數0.50。綜合(hé)這(zhè)些特點,該礦石屬於低磷含硫含錳的半自熔性氧化鐵礦石。

磁鐵礦(kuàng)在礦石中分布零星,多呈形(xíng)態(tài)較(jiào)為規則的自形、半自形等(děng)軸粒狀,晶體粒度變化較大,一般0.03~0.4mm,團塊粒度可至0.8mm左右。由於氧化(huà)作用的影響,大部分磁鐵礦發生(shēng)了不同程度的假象赤鐵礦化;隨著(zhe)交代作(zuò)用的增強,磁鐵礦僅呈細小的殘餘產出,部分甚至發展為全交代假象赤鐵礦。

赤鐵礦以晶體形態多為微細的針狀或毛發狀而有別於假象赤鐵礦,部分(fèn)為隱(yǐn)晶(jīng)質。赤鐵礦按(àn)其產出形式大致或分(fèn)為致密狀集合體和浸染狀兩類:赤鐵礦(kuàng)集合體粒度粗者大於(yú)3.0mm;浸(jìn)染狀赤鐵礦粒度(dù)普遍細小,粗者僅0.1mm左右,細小者甚(shèn)至小於0.005mm,一般0.01~0.06mm。呈浸染狀產出(chū)的赤鐵(tiě)礦由於粒度過(guò)於細小、分散程度高、與脈石的嵌連關係極為複雜,因而即使細磨,可能仍有相當部分呈連生(shēng)體存在,這將在一(yī)定程度上影響鐵精礦品位的提高。

褐錳礦的嵌布特征是粒度極不均勻,與脈石礦物之間的交生關(guān)係十分複雜,接觸界線多為不平直的鋸齒狀或港(gǎng)灣(wān)狀。但未發現褐錳礦(kuàng)與赤鐵礦(kuàng)直接鑲嵌的現象,這是兩者分離的有利因素。

2、磁化(huà)焙燒條件試驗

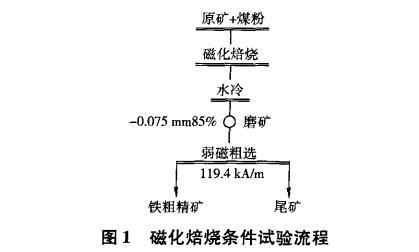

以煤為還原(yuán)劑,按圖1流程,將原礦(-3mm)與煤(-1mm)混勻、裝盒,送(sòng)入箱式電阻爐進(jìn)行磁化焙燒,焙燒礦冷卻、磨(mó)至-0.075mm占85%,在(zài)鼓型(xíng)濕(shī)式弱磁選機上於119.4kA/m磁場強度下進行1次弱(ruò)磁粗選,根據所得鐵粗精礦的品(pǐn)位、回收率確定合適的煤種類、煤用量、焙燒溫度、焙燒時間。

2.1、煤種類試(shì)驗

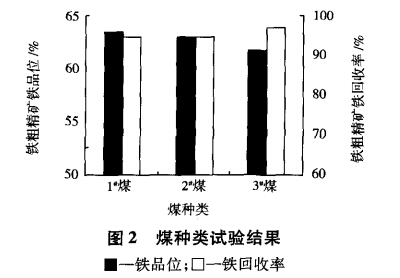

固定煤用(yòng)量(與原礦的質量比,下同)為15%、焙燒溫(wēn)度為800℃、焙燒(shāo)時間為90min,分別采(cǎi)用1#煤、2#煤(méi)、3#煤按(àn)圖1流程進行試驗,結果見圖2。

圖2表明:采用1#煤與采用(yòng)2#煤(méi)相比,鐵粗精礦品(pǐn)位及(jí)回收率都略高;采用3#煤(méi)與采用1#煤相比,鐵粗精礦(kuàng)回收率雖然高了2.21個百(bǎi)分點(diǎn),但品位(wèi)低了1.71百分(fèn)點。綜(zōng)合考慮(lǜ),選擇1#煤作為原礦磁化(huà)焙燒的還原劑。

2.2、煤用量試驗

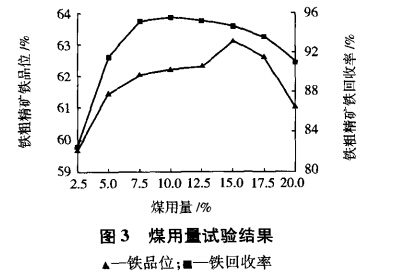

固定焙(bèi)燒溫度為800℃、焙燒時間為90min,進行1#煤用量試驗,結果見圖3。

圖3表明:煤(méi)的用量從2.5%增加至10%,鐵粗精礦品位從59.66%上升(shēng)至62.20%,回收率從82.09%提高(gāo)至95.49%;再(zài)增(zēng)加煤的(de)用量,鐵粗精礦回收(shōu)率(lǜ)呈下降趨勢,品位變化幅(fú)度不大。從(cóng)精礦品位、回收率(lǜ)及煤的成(chéng)本消耗綜合考慮,選擇(zé)煤用量為10%。

2.3、焙燒溫度試驗

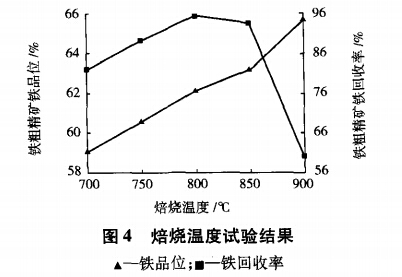

在1#煤用量為10%、焙(bèi)燒時間(jiān)為90min的固定(dìng)條件下進(jìn)行(háng)焙燒溫度試驗,結果見圖4。

圖4表明:當焙燒(shāo)溫度由700℃上升至800℃時,鐵粗精礦品位由59.03%提(tí)高至62.12%,回收率由(yóu)82.10%提高(gāo)至95.38%;再(zài)提高焙燒溫度,鐵(tiě)粗精礦品位仍趨上升,但回收率開始(shǐ)下降,並且在焙燒溫度上升至(zhì)850℃後下降幅度極大。綜合考慮,選擇焙(bèi)燒溫度為800℃。

2.4、焙燒時間試驗

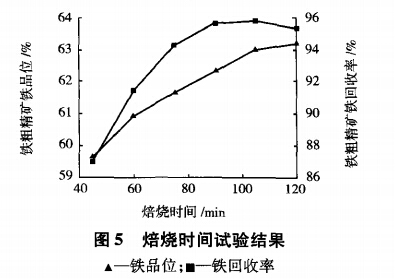

在1#煤用量為10%、焙燒溫度為800℃的固(gù)定條件下進行焙燒時間試驗,結(jié)果見圖5。

圖5表明:隨著焙燒時間由45min延長至105min,鐵粗精礦的品位由59.63%提(tí)高至62.98%,回(huí)收率由86.98%上升至(zhì)95.81%;再延長焙燒時間,鐵粗精礦的品位略有提高,但回收率開始下降。因此選擇焙燒時(shí)間為105min。

3、磨礦-弱(ruò)磁選條件試驗

通過以上試驗,得出了磁(cí)化(huà)焙燒的合適條件為1#煤用量10%、焙燒溫(wēn)度800℃、焙燒時間105min。對該(gāi)條件下獲得(dé)的焙燒礦進行磨(mó)礦和弱磁(cí)選條件試驗。

3.1、磨礦細度試(shì)驗

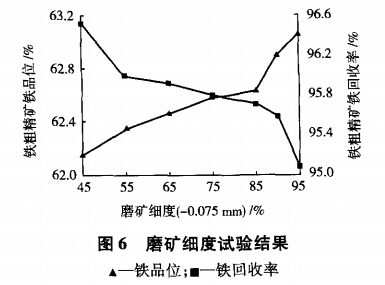

將(jiāng)焙燒(shāo)礦磨至不同細度,在119.4kA/m磁場(chǎng)強度進行1次弱磁粗選,試驗結果見(jiàn)圖6。

圖(tú)6表明,隨著焙燒磨礦細度的提高,鐵粗精礦的品(pǐn)位呈上升態勢,回收率呈下降(jiàng)態勢,但兩者分(fèn)別在62.15%~63.06%和95.07%~96.52%的(de)很小範圍(wéi)內變化,說明細磨的意(yì)義不(bú)大,因此(cǐ),選擇磨礦細度為-0.075mm占55%。

3.2、弱磁粗選磁場強度試驗

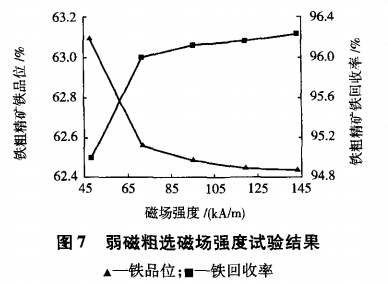

在-0.075mm占55%的磨礦細度(dù)下對焙燒礦進行弱(ruò)磁粗選磁場強度試驗,結果見圖7。

圖7表明,隨(suí)著磁場強(qiáng)度的提高,鐵粗精礦回收(shōu)率逐步小幅上升,品位略有降低。綜合考慮,選擇弱(ruò)磁粗選磁場強度為71.6kA/m。

3.3、弱磁(cí)精選試驗

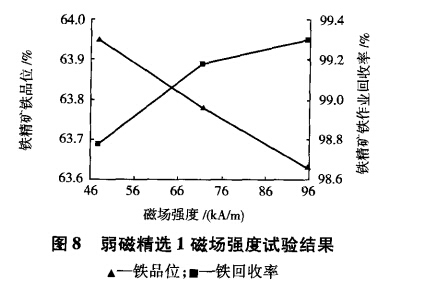

在不同磁場強度下對弱(ruò)磁粗選精(jīng)礦進行了1次精選,試驗結果見圖8。

圖8表明,隨著磁場強(qiáng)度的提高,鐵精(jīng)礦品位上升(shēng)而回收率下(xià)降。綜合考慮,選擇弱磁精選1磁場強度為(wéi)71.6kA/m。

將1次精(jīng)選所得鐵(tiě)精礦再(zài)在47.8kA/m的磁場(chǎng)強度下進行第(dì)2次精選,鐵精礦品位仍可(kě)以有效提高0.36個百分(fèn)點,達到64.18%。

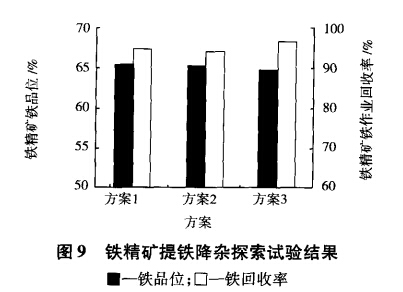

4、弱磁選鐵(tiě)精礦提(tí)鐵降雜(zá)探索

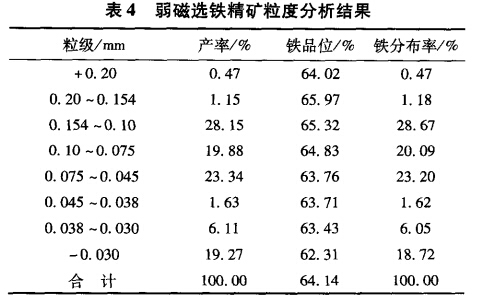

為了給製定鐵精礦提鐵降雜試驗方案提供(gòng)依據,首先對(duì)兩次弱磁精選所得(dé)鐵精礦進行了粒度分析,結果見表4。

表4結果表明,弱磁選鐵精礦中0.20~0.075mm粒級的鐵品位較高,而-0.075mm粒級的鐵品位僅為63%左右。

根(gēn)據粒度分析結果,按以下3種方案進行(háng)了鐵(tiě)精礦提鐵降雜的探索試驗:①采用CTXφ100mm磁選柱,在磁場強度為4.46kA/m、上升水速為3.54cm/s條件下對兩次弱磁(cí)精選鐵(tiě)精礦進(jìn)行分級,對-0.10mm粒級在NaOH用量為1000g/t、澱(diàn)粉用量為800g/t、石灰總(zǒng)用量為400g/t、捕收(shōu)劑CY總用量為1000g/t條件下進行1粗1精脫矽反浮選,反浮(fú)選精礦與(yǔ)+0.10mm弱磁選鐵精礦合並;③將1次弱磁精選鐵精礦(kuàng)再磨至-0.075mm占95%,在(zài)47.8kA/m磁場強度下進行第2次弱磁精選。3種鐵精礦提鐵降雜(zá)方案的探索試驗(yàn)結果見圖(tú)9。

圖9表明,3種方案都能使鐵精礦品質有所提高,但(dàn)效果都不夠顯著。這印證了工藝礦物學研究的結論:“呈浸染狀產出的(de)赤鐵礦(kuàng)由於粒度過於細小、分(fèn)散程度(dù)高、與脈石的嵌(qiàn)連(lián)關(guān)係極為複雜,因而即使細磨,可能仍有相(xiàng)當部分呈連(lián)生體存在,這將會在一定(dìng)程度上影響鐵精礦品位(wèi)的提高”。

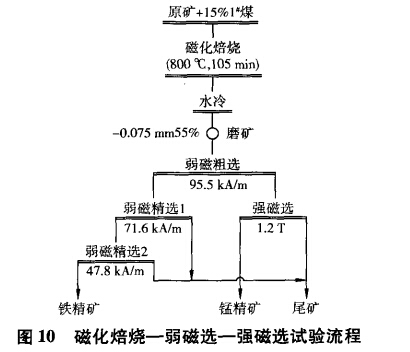

5、流程試驗

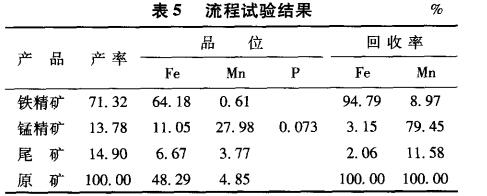

在以上試驗的基礎上,對原礦進行了磁化焙燒-弱磁選-弱磁選尾礦強磁選流程試驗,其中強磁(cí)選采用Shp-700強磁選機,其背(bèi)景磁感應強度根據以往對錳礦石的試驗經驗定為1.2T。試驗流程見圖10,試驗結果見(jiàn)表5。

表5表明,原礦經圖10流程處理,可以獲得產率為71.32%、鐵品位為64.18%、鐵回收率為94.79%的鐵精礦和產率為13.78%、錳品位(wèi)為27.98%、錳回收率為79.45%、錳鐵比(bǐ)為2.53、磷錳比為0.0026的錳精礦(kuàng),錳精礦達(dá)到四級品質量標準。

6、結論

(1)該含錳赤鐵礦石礦物組成較為簡單,金屬礦物主要是赤鐵礦,次為褐錳礦和磁鐵礦,偶(ǒu)見(jiàn)黃鐵礦(kuàng)零星(xīng)分布;脈石礦物以方解(jiě)石為主,其次是石英、玉髓、綠泥石和絹雲母等。

(2)赤鐵礦晶體(tǐ)形態多為(wéi)微細的針狀或毛發狀,部分為隱晶質。呈致密狀集合體產出的赤鐵礦(kuàng)在(zài)較粗的磨礦細(xì)度下絕大部分可獲得較好的解離,但呈浸染狀產出的赤欠缺礦因粒度過(guò)於細小、分散程度(dù)高、與脈石的嵌連(lián)關係極為複雜而難以充分解離,對鐵(tiě)精礦品位的(de)提高有不利影響。

(3)褐錳礦(kuàng)的物理化學性質與赤(chì)鐵礦較為接近,故褐錳礦難以通過強磁選和浮選與赤鐵礦有效分(fèn)離。本試驗采用磁化焙燒-弱磁選-強(qiáng)磁選工藝處理上述含褐錳礦的赤鐵礦石,取得了鐵精礦產率為(wéi)71.32%、鐵品位為64.18、鐵回收率為(wéi)94.79%,錳精礦產率為13.78%、錳(měng)品位為27.98%、錳(měng)金屬回收率79.45%、錳鐵比為2.53、磷錳比為0.0026的試驗指標,使鐵和(hé)錳得到了較好的綜合回(huí)收。

我公司是專業生產(chǎn)赤(chì)鐵礦(kuàng)選礦設備、褐(hè)鐵礦選礦設備(bèi)、磁鐵礦選(xuǎn)礦設(shè)備的廠家,歡迎廣大用戶前來選購,轉載請注明來源:www.xhjxx.com