我國具有豐富的(de)鐵礦資源,已探明儲(chǔ)量近500億t,可供開發利用的約260億t,其(qí)中96%為貧礦,平均品位為32.6%。隨(suí)著鋼鐵工業(yè)的快速發展(zhǎn),鐵礦資源消耗速度很快,富礦越來越少,已(yǐ)不能滿足鋼鐵(tiě)生產的需要,國內多(duō)數(shù)大型鋼鐵(tiě)企業不得不利(lì)用大量外匯高價購買澳大利亞(yà)、巴西等國的進口礦進行(háng)高爐冶煉。自(zì)2003年以來,我國(guó)對進(jìn)口鐵(tiě)礦(kuàng)石的依賴程度已達55%以上,比較(jiào)分散的中小(xiǎo)型(xíng)鋼鐵企業則(zé)隻能使用(yòng)較低品位的鐵礦。此外,我(wǒ)國電弧爐煉鋼需要(yào)大(dà)師的廢鋼原(yuán)料,來源緊張,造成不少電爐煉鋼廠處於半(bàn)停產狀態。因此,尋找新的(de)鋼鐵原料來源已(yǐ)經迫在眉睫。本研究在前期對國內某超微細貧赤鐵礦進行磁選、浮選、磁選-浮選等常規選(xuǎn)礦試驗(yàn)都無法獲得滿意結果的情況下,采用煤基直接還原-磁選工藝,實現(xiàn)了鐵的有效富集(jí),為這種鐵礦石的開發利用提供了新的技術(shù)路線。

1、試驗原料

1.1、鐵礦石

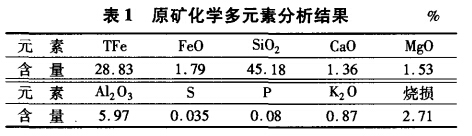

試驗所用鐵礦石為湖南某貧赤鐵礦石。礦石(shí)采樣粒度10~50mm,用顎式破碎機在加對輥破碎機至-1mm備用。原礦化學多元素分析結果如表1所示(shì)。

由表1可見,礦石鐵品(pǐn)位僅(jǐn)為28.83%,SiO2含量高達45.18%,但P、S等有害雜質(zhì)含量較低,如果能夠通過選礦富集的話,將是一(yī)種優質的高爐原料。

岩相(xiàng)分析表明:礦石結構較致密,但很脆,並不堅實。礦(kuàng)石中主(zhǔ)要是赤鐵礦和(hé)石英這兩種礦物,赤鐵礦含量為26.35%,石英含量為61.27%,其次還有(yǒu)少量的三氧化二鋁、氧化(huà)鎂、氧化鈣等。鐵礦物主要以赤鐵礦形式(shì)存在,並以微細粒(3~5μm)嵌布在(zài)脈石中,分布比較均勻。赤鐵礦中含有(yǒu)少量的脈石和雜質(zhì),且以浸染(rǎn)狀與脈石礦物混雜交生,局部可過渡為稠密浸染狀(zhuàng)。石(shí)英顆(kē)粒大小不一(yī),大(dà)多為10~30μm。因此,該礦石具有鐵質板岩的特征,將極難分選,預(yù)計即便將礦(kuàng)石磨至全部小於10μm,絕大部分赤鐵礦仍將與石英呈連生體產出(chū),這就決定了采用傳統(tǒng)的選礦工藝無法實現赤鐵礦和石英的有效分(fèn)離(lí)。

1.2、還原劑

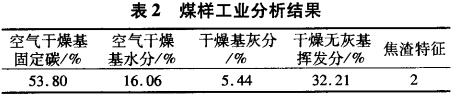

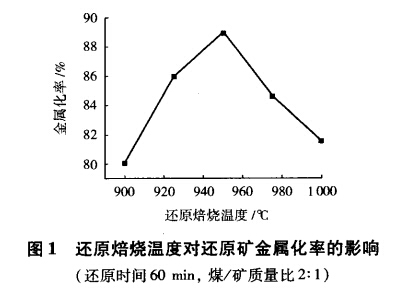

試驗(yàn)所用還(hái)原劑為新疆奇台煤,破碎至-1mm備用。煤樣的工業分析結果及灰份化學分析結果分別示於表2和表3。

由表2和表3可以看出,試驗用煤灰份少(shǎo),固定碳(tàn)和揮發份含量高(gāo),有害元素S含量及結焦(jiāo)指數低,是良好的還原劑。該煤灰渣的軟熔特性為變形溫度1100℃、軟化溫度1170℃、半球溫度1190℃、流動(dòng)溫度1260℃,符合一般煤基直接還原的要求。

2、試驗方法

試驗工藝為:原礦加水混勻->壓團->幹燥(zào)->預熱->直(zhí)接還原->冷卻->磨礦->磁選。該工藝采用將原(yuán)礦壓團預熱後再還原的方法,可以明顯(xiǎn)提高鐵礦石的(de)還原速度和金屬化率,有利於後續磁選時獲得較高的鐵回收率(lǜ)。

團塊(kuài)製備采(cǎi)用φ13mm×50mm的模具將原礦壓製成φ13mm×8mm的圓柱;烘幹的團塊(kuài)在900℃下預熱10min,添加一定量的煤,置於(yú)φ65mm×100mm熱不鏽鋼(gāng)還原罐中按預定還原(yuán)溫度和時間進行還原後取出,蓋煤冷卻,得到還原團塊;將還原團塊破碎後用XMQ240×90型錐形球磨機磨礦,磨礦細度采用JL-1166型激光(guāng)粒度分析儀測(cè)定;磁選設備為XCGS-73型磁選管,直徑50mm,磁場(chǎng)強度可調。

3、試驗結果及(jí)分析

3.1、原礦(kuàng)直接還原試驗(yàn)

3.1.1、還原溫度試驗

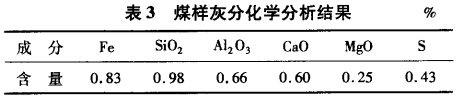

還原溫度對還原礦金屬化率的影響(xiǎng)如圖1所示。可見(jiàn):當還(hái)原溫度從900℃提(tí)高到950℃時,還原礦金屬化率從80%左右增加(jiā)到89%左右;還原溫度繼續上升,還原礦金屬化率反而降低,在溫度達到1000℃時下降到81%左(zuǒ)右,這主要是因為原礦中含量高達(dá)45.18%的SiO2在還原性氣氛下(xià)極易與還原生產的(de)FeO發生反應,形成低熔點的(de)鐵橄欖石,高溫時鐵橄欖石會(huì)在還原礦的表麵形成大師液相,阻礙還原氣氛向內部擴散。因此,可以確定*佳的還原(yuán)溫度為950℃,這個溫度比(bǐ)通常用高品位(wèi)鐵礦石直接還原生(shēng)產海綿鐵的適宜溫度1050℃要低100℃。

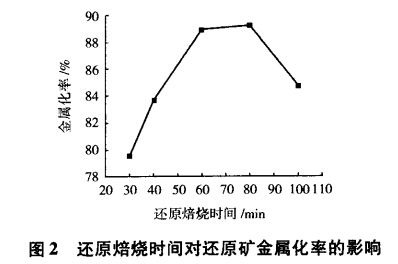

3.1.2、還原時間試驗

還(hái)原時間對還原礦金屬化率的影響如圖2所示。可見:還(hái)原(yuán)時間從30min增加到80min,還原礦的金屬化率從78%左右提高到89%左右(yòu);但是隨著還原(yuán)時間的進一步延長,金(jīn)屬化率反而下降,這可(kě)能是(shì)由於隨著(zhe)還原時間的增加,煤被不(bú)斷消耗(hào),還原罐內的還原性氣氛降低,而(ér)氧化性氣氛增強,從而使已還原的礦石再氧化。因此,確定還原時間為80min。

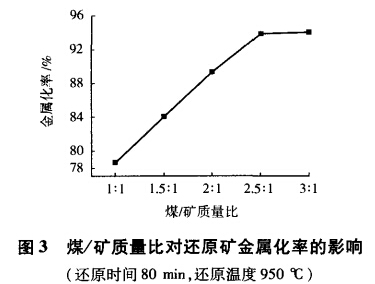

3.1.3、煤/礦質量(liàng)比(bǐ)試驗

煤/礦質量(liàng)比對還原礦金屬化(huà)率的影響如圖3所示。可見:當(dāng)煤/礦質量比由1:1增(zēng)加到(dào)2.5:1時,還原礦的金屬化(huà)率由77.75%提高到93.72%;煤/礦質量比進一步增加,還原礦(kuàng)金屬化率的變化趨(qū)於平緩。因此,煤/礦質量(liàng)比定為2.5:1。

由於實驗室還(hái)原罐為非封閉體係,需要遠大於理(lǐ)論量的還原劑才能保證還(hái)原罐內有(yǒu)足夠的還(hái)原(yuán)氣氛,,試驗煤/礦質量比工業(yè)生產高(gāo)得(dé)多(工業生產僅為0.5左右)。

3.2、還原礦磨礦-磁選試驗

上述試驗得到的*佳直接還(hái)原(yuán)工藝參數為(wéi)煤/礦質量(liàng)比2.5:1、還原時間80min,還原溫度950℃。按此條件製(zhì)備出(chū)的還原礦全(quán)鐵品位為31.87%、金屬鐵含量為29.90%、金屬化率為(wéi)93.82%。對該(gāi)還原礦進(jìn)行了磨礦-磁(cí)選試驗。

3.2.1、磨礦(kuàng)細度(dù)試驗

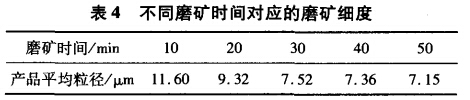

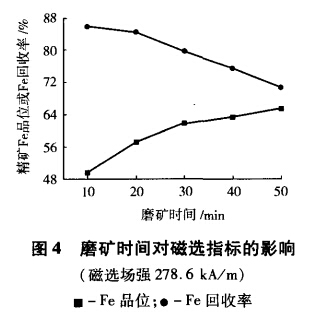

將(jiāng)還原礦按不同磨礦時間(jiān)進行磨礦,產品的平均粒徑見表4。

對不同磨礦時(shí)間下的磨礦產品分別進行1次磁(cí)選,精礦鐵品位及回收率的變化如圖4所示。可見,隨著磨礦時間的延長,還原礦的平均粒徑減小,精礦鐵品位從50%左右提(tí)高到66%左右,而(ér)精礦中鐵的回收(shōu)率從86%左右降低到70%左右。顯然(rán),磨礦細度對精礦品(pǐn)位有很大的影響,欲獲得品位在60%以上的鐵精礦,須將還原礦細磨(mó)到8μm以下,這進(jìn)一步證明試驗礦(kuàng)石(shí)屬超微細嵌布。

3.2.2、磁場強度試驗

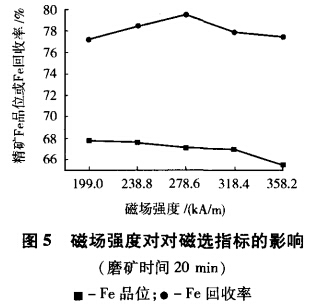

在不同磁場(chǎng)強度下(xià)對磨礦20min的還原礦進行1次磁選,精礦鐵品位及回收率的變化如圖5所示。可見:磁選精(jīng)礦的鐵品位隨著磁場強度的提高而下(xià)降,當磁(cí)場強度由199.0kA/m提高到358.2kA/m時,精礦鐵品位由68%左右降低到65%左右;而磁選(xuǎn)精礦的鐵回收率隨著磁場強度的提高先上升後(hòu)下降,在磁場強度為278.6kA/m時*高,超過79%。綜合(hé)考慮精礦品位及回(huí)收率,磁場強度以278.6kA/m為宜。

3.2.3、還原礦磨礦-磁選流(liú)程試驗

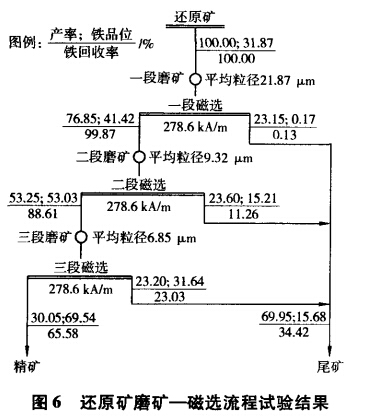

根據磨礦細(xì)度(dù)和磁場強度試驗經進(jìn)校,進行了還原礦的磨礦(kuàng)-磁選流程試驗,結果見(jiàn)圖6。圖6表明,還原礦(kuàng)經過3段磨礦、 3段磁選,獲得了精礦鐵品位為69.54%、鐵(tiě)回收率為65.58%(對還原礦)的良好指標。

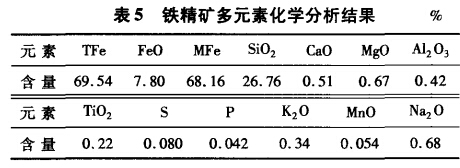

流程試驗所得(dé)鐵精礦的多元素化(huà)學分析結果示於表5。可見:鐵精礦以金屬鐵為主,金屬化率為98.02%,氧化亞鐵含量很低,有害雜質含量也很少,可以作為轉爐煉鋼的原料。但是,鐵精礦中SiO2含量仍然很高(26.76%),表明鐵的嵌布粒度(dù)超細,難(nán)以(yǐ)與石英完全解離,這與岩相分析(xī)結果相吻(wěn)合。

4、結論

(1)湖(hú)南某赤鐵礦石屬鐵質板岩,鐵品位低;礦石中赤鐵礦嵌布粒度極細,大部分粒度僅3~5μm,且主要以浸(jìn)染狀與石英緊密共生,難以充分單體解離。

(2)由於礦石中主(zhǔ)要鐵礦物赤鐵礦嵌布粒度超 微細,以(yǐ)常規選礦方法不能獲得鐵品位高於50%的鐵精礦,因此采(cǎi)用煤基直接還原-磁選工藝,成功實(shí)現了鐵的有效富集。

(3)在還原溫度為950℃、還原時間為80min、煤/礦(kuàng)質量比為(wéi)2.5:1的條件下,通過煤基直接還原,得到了全欠缺品(pǐn)位為31.87%、金屬鐵含量為29.90%、金屬化率為(wéi)93.82%的還原礦;還原礦在*終磨礦產品平均粒度為7μm左右條件下(xià),經磁選管3次(cì)選別,得到(dào)了產率為鐵品位為69.54%、鐵回收率為65.58%(對還原礦(kuàng))、金屬化率高達98.02%的鐵精礦。

轉載請注明來源(yuán):http://www.xhjxx.com